À l'origine de Jean Fourche, il y a l'idée de fabriquer un vélo bien pensé, localement.

Il est impossible de dessiner un vélo, sans itérer avec des protos. Il est donc nécessaire de travailler en étroite collaboration avec un industriel qui lui, va être en mesure d’apporter son expertise afin qu’un vélo puisse être fabriqué en série et ainsi passer d’objet d’art à produit.

La conception regroupe donc des champs larges : créativité, dessins, sourcing, ingénierie, industrialisation. Mais la conception passe également par une étape préalable indispensable : l'étude de marché.

Inutile de concevoir un super produit, si personne n’en a l’utilité.

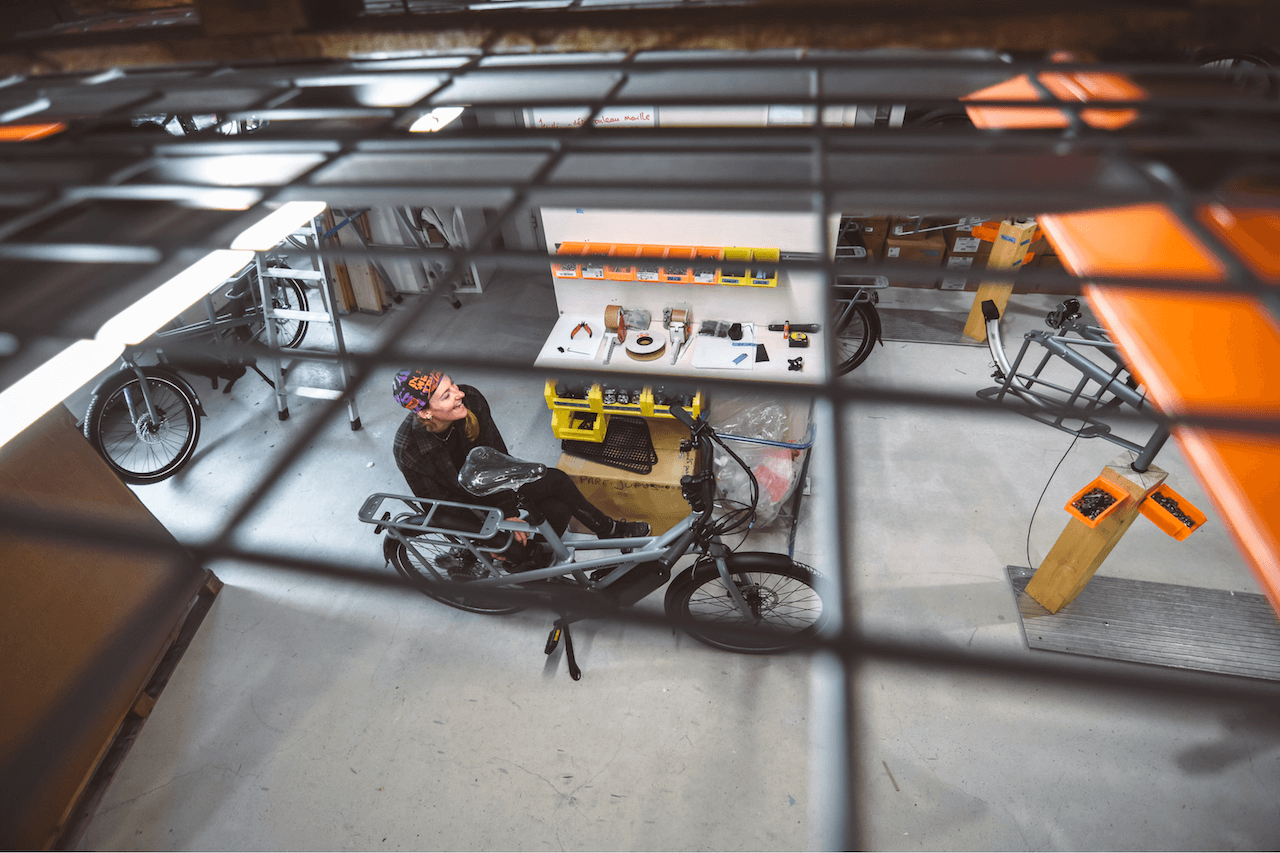

Chez Jean Fourche, c’est Mathieu qui dessine

C'est lui qui est en charge de la conception des vélos.

Designer industriel de profession, il est avant toute chose, un cycliste aguerri.

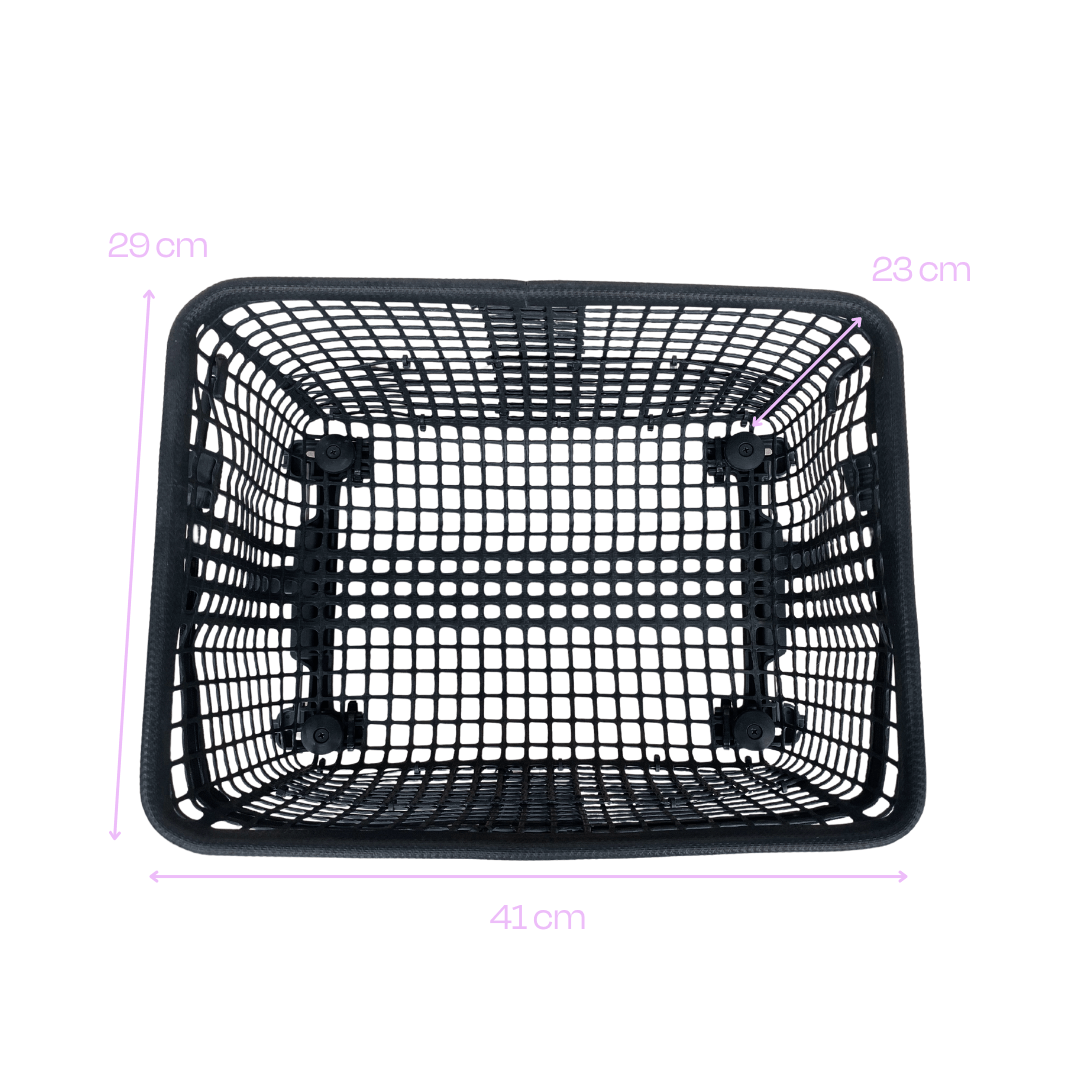

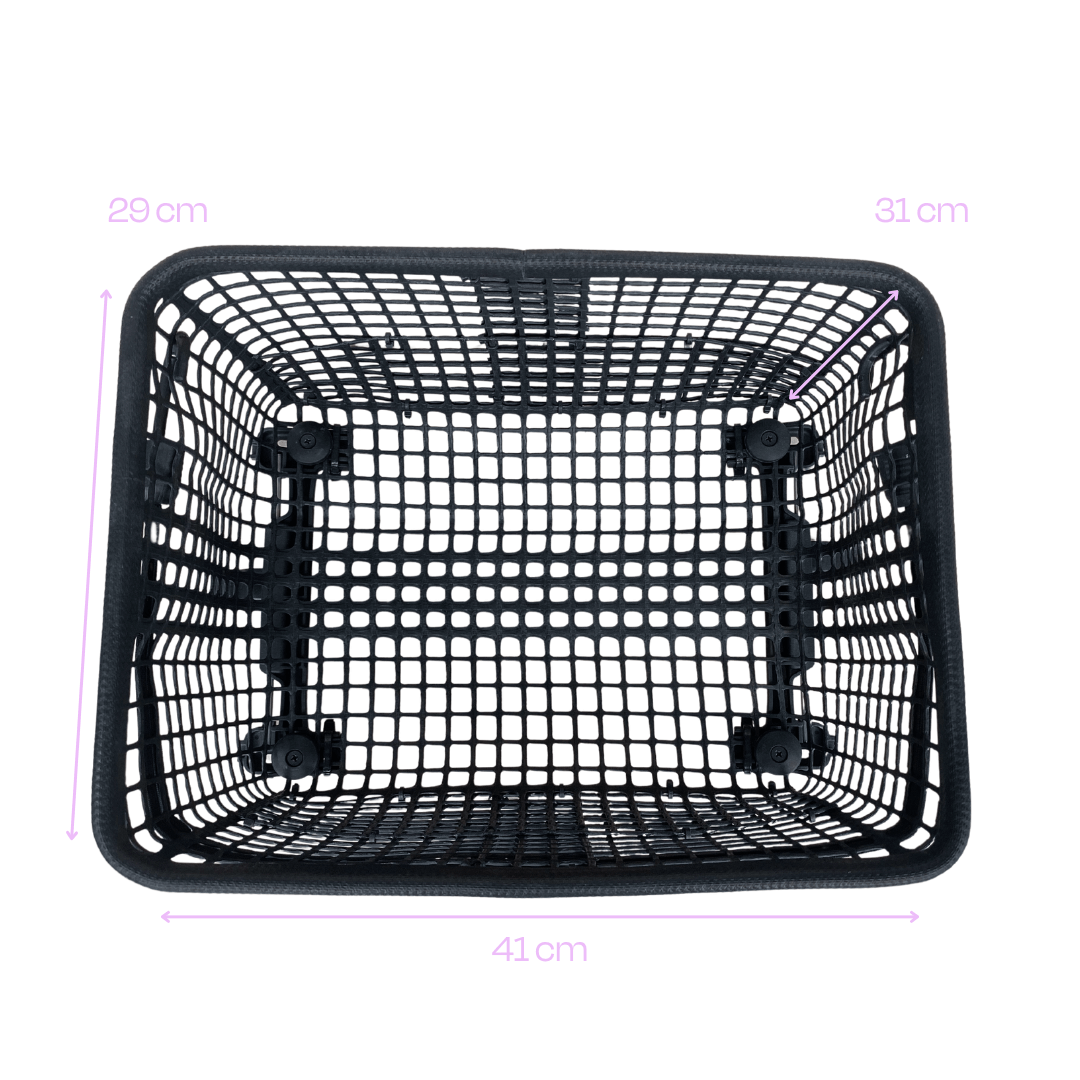

Il imagine les usages et les décline en options ou accessoires.

La conception d’un vélo c’est :

- Une étude de marché, pour s’assurer d’un positionnement produit

- Un concept, répondant à un besoin marché avéré

- Des dessins, des prototypes, des itérations, une norme...

- Une industrialisation, pour passer d’une idée à un produit

À la base d’un produit, il y a donc bien un dessin, une conception, mais cette dernière ne se fait pas simplement sans réflexion.

C’est donc toujours un travail d’équipe que l’on retrouve derrière LE bon produit.

Jean Fourche, une marque de vélos en France

Jeune marque construite sur un terreau industriel anciennement fertile, notre ambition est de faire revivre une filière déshabillée et délocalisée 30 ans plus tôt.

Naïfs et pleins de bonne volonté, nous avons tout de même fini par nous faire une raison, un vélo accessible, fabriqué en France c’est encore compliqué. Mais on y arrivera.

Des cadres fabriqués au Portugal

Le saviez-vous ?

- Bordeaux et Lille sont distants de 800km.

- Et à 800 km de bordeaux, on trouve aussi le Portugal

Le Portugal est une terre industrielle, qui s’est largement positionnée sur la filière vélo ces dernières années.

Fabrication locale, produits durables

Pour nous, redonner du sens à la fabrication passe par une production locale, même si ce n’est pas en France.

Alors, nous sommes fiers de pouvoir dire qu’aujourd’hui, chaque Jean Fourche qui roule en France, a été soudé à la main à 800 km de nos ateliers.

Dans une usine que nous avons visité, dont nous avons rencontré les salariés et avec qui nous sommes en contacts chaque semaine.

Fabriquer des cadres c'est :

- de la matière, de l’aluminium dans notre cas, transformé en lopins au Portugal.

- la fabrication de tubes. Nous avons créé une filière d’extrusion pour fabriquer nos tubes sur mesure.

- un gabarit de soudure, pour garantir un assemblage toujours similaire.

- un soudeur qui va assembler et souder ces ensembles de tubes pour former un cadre.

On ne le dit sans doute pas assez mais la peinture est un élément essentiel du vélo.

Au-delà de l’esthétisme, sa qualité va avoir un impact direct sur la longévité et la durabilité du vélo.

Chez Jean Fourche, nous avons fait le choix de sous-traiter la peinture de nos vélos chez un partenaire industriel basé à Latresne.

Voir la vie en rose

MAIS AUSSI EN JAUNE, VERT ET BLEU

Nous utilisons de la peinture poudre. Une technique n’utilisant pas d’eau, la peinture étant projetée à l’aide de pistolets électrostatiques directement sur les cadres. Un des autres avantages, est que ce type de peinture ne contient pas de solvants et libèrent moins de COV dans l’atmosphère.

La peinture est ensuite fixée sur le cadre par un procédé de cuisson, les cadres passent donc dans un four à 200 degrés pendant plusieurs dizaines de minutes.

Et Ding ! C’est prêt.

Cette technique de peinture offre un très bon gage de résistance aux intempéries, à la corrosion et au temps, sans oublié une excellente finition, d’une beauté hors norme.

Un vélo, c’est un ensemble de composants : les ingrédients d’une bonne recette.

Si le cadre est la pièce maîtresse, il n’est rien sans les autres composants. Chez Jean Fourche, nous essayons de trouver le compromis entre qualité, durabilité, prix et origine.

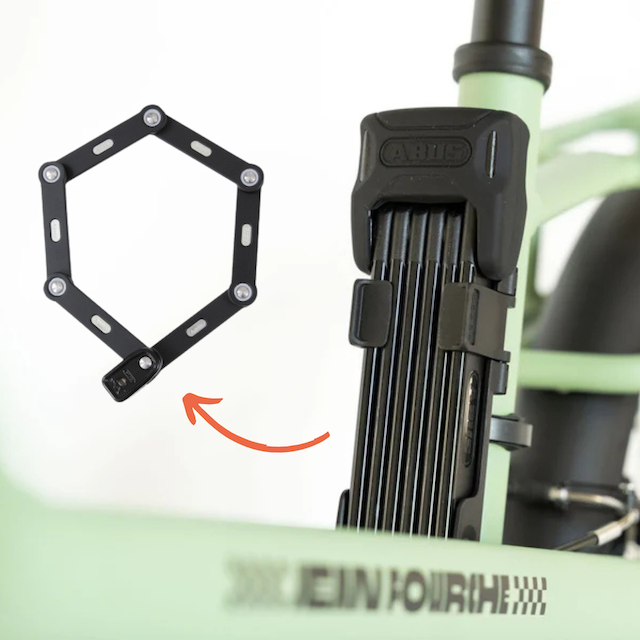

C’est bien simple, tout est standard sur notre vélo. Parce que des pièces standards, remplaçables facilement par tout un chacun, c’est l'esprit même de notre vélo.

Composants standards

Si tout est standard, tout est donc réparable, et ce, par n’importe qui.

Nous utilisons par exemple des pièces de marque Shimano.

Certes ce n’est ni français, ni même européen, mais c’est le plus grands fabriquant de pièces détachées de vélos et de composants en tout genre.

Leurs pièces deviennent des standards et leur fiabilité a été maintes fois éprouvée.

Le problème à résoudre :

Faire un vélo en France, durable car réparable, à un prix accessible.

L’équation Jean Fourche : √JF = Compromis²

- Grande marque = prix accessible + fiabilité - origine

- Standard = Réparable + durable - originalité

- Fabrication française = proximité + réactivité - prix

Si les composants sont les ingrédients, l’assemblage c'est la cuisine, la cuisson, le plat ?

Chez Jean Fourche, nous avons fait le choix d’internaliser l’assemblage. Cela nous permet d’avoir un contrôle sur la qualité de nos vélos, sur leur production, nos stocks, d’être réactif, de gérer le SAV efficacement, d’itérer en permanence... Bref, pour nous, ça n’a que des avantages.

Si on devait résumé, il y a 3 grandes étapes dans la production de nos vélos :

- la préparation et la création de sous-ensemble,

- l’assemblage complet des vélos,

- le conditionnement, le contrôle qualité et la préparation pour leur livraison.

1. La préparation

La préparation consiste à créer des sous-ensembles de pièces, c’est à dire à assembler à l’avance une partie des vélos : les postes de pilotages (cintre, potence, levier de freins…), la préparation des fourches, les kits cadre (cadre, fourche, poste de pilotage…), les roues (roue, fond de jante, pneus), le stickage des cadres…

Le découpage des opérations et la création de production en série, permet de gagner énormément de temps sur l’assemblage d’un vélo complet.

2. L'assemblage

L’assemblage consiste à assembler l’ensemble des sous-ensembles au cadre et de monter le vélo dans sa version finale. Chez Jean Fourche nous assemblons les vélos par 3. La répétition d’opérations en parallèle, nous permet d’être très efficace.

3. Le conditionnement

Le conditionnement, est l’étape finale de la production de nos vélos. Chaque vélo est testé et l’ensemble des couples de serrage sont checkés. Ainsi, tous les vélos livrés ont déjà roulés et nous, nous sommes assurés de leur état de fonctionnement, ainsi que de l’ensemble des réglages pour leurs livraisons afin que leur réception et leur montage soit facilité. Enfin, le vélo peut être glissé dans son carton, protégé et récupéré par notre transporteur.

L’ensemble de ces étapes, prend du temps :

Nous comptons environ 5 jours minimum entre le moment où le vélo est positionné sur son pied d’assemblage et le moment où il se retrouve dans votre salon.

Un vélo, lui, met environ 3 heures pour être assemblé et conditionné si on met bout à bout toutes les étapes.

Nos délais, eux, s’expliquent simplement par le nombre de vélo à produire avant que nous puissions nous attaquer au vôtre.

ESAT : Établissement ou Services d'Aide par le Travail

Depuis 2 ans maintenant, nous collaborons avec l’ESAT des Eyquem.

Cet établissement est dédié à l’accompagnement et à l’insertion professionnelle des personnes en situation de handicap, en leur proposant un travail adapté.

Nous avons lancé une collaboration après avoir identifié des étapes d’assemblage de sous-ensembles sur lesquelles ils pouvaient intervenir. Nous collaborons de manière à adapter la production et à définir les processus de production pour qu’ils soient à leurs salariés.

Aujourd’hui, plusieurs personnes participent à cette collaboration, un emploi solidaire à plein temps à même été ouvert.

Fondée en 2019, Virvolt s'est imposée comme un acteur clé dans l'industrie française de l'électrification de vélos.

Basée à Paris mais produisant au cœur de l'usine Refactory du groupe Renault à Flins, l'entreprise conçoit et assemble intégralement en France son moteur pédalier phare, le Virvolt 900.

Ce dernier, composé de 55 références et 92 pièces distinctes, offre 80 Nm de couple pour une assistance fluide et puissante, idéale pour les vélos cargo et urbains.

Un motoriste français innovant

La philosophie de Virvolt repose sur deux piliers fondamentaux : durabilité et réparabilité.

Leur approche de relocalisation progressive de la production illustre leur engagement pour un savoir-faire français et une maîtrise complète de leur chaîne de valeur.

Un ensemble de valeurs partagées chez Jean Fourche !

Du pratique, facile à réparer

Passé cet exposé scolaire sur la marque Virvolt, il faut retenir que si on a choisi leur moteur ce n’est pas pour son design léché ou sa technologie avancée, bien au contraire.

Les vélos Jean Fourche n’ont rien à voir avec leurs congénères qui font tout leur possible pour que « rien ne dépasse ».

Ici, la batterie n’est pas cachée dans le cadre, mais rivée dessous, à l’ancienne. Pareil pour les câbles de commande, parfaitement visibles.

Pas parce que c’est cool, mais parce que c’est pratique et facile à réparer.

Un cadre durable !

L’autre atout, qui n’est pas négligeable, c’est que la version électrique des vélos Jean Fourche repose sur le même cadre que la version musculaire.

Le moteur central virvolt y a simplement été ajouté en lieu et place du boîtier de pédalier.

Ici, plus que ses spécificités techniques, c’est son développement qui intéresse, puisqu’il a été imaginé pour être entièrement réparable sans aucun outil constructeur, comme nos vélos finalement.

Du standard et du réparable, une base solide pour être durable.

Merci d’avoir tenu jusqu’ici.

Pour en savoir encore plus sur Jean Fourche, vous pouvez explorer les pages ci-dessous.